在什么条件下VMI供应商库存管理可以实施,VMI供应商库存管理原则是什么?

在后疫情时代,在销售疲软和原材料价格飙升的情况下,许多公司都在尽最大努力降低成本和减少库存。

然而,传统的低成本替代合作资源显然不再可行,新的供应链管理方法变得越来越重要。

越来越多的企业首选VMI,其中实施效果显著的VMI--改善供应商库存管理已成为热门选项之一。

那么,如果贵公司打算推进VMI,条件是什么?

您和您的供应商准备好了吗?

首先,我要说明的是,本文讨论的VMI是真正的VMI,而不是国内一些公司强迫供应商采购商品的方式,所以它不是这样提供技能的,大家需要在阅读之前弄清楚。

首先,我们必须了解一些事情。

VMI将库存转给供应商或第三方物流(即3PL),看似自己的库存减少了,资金占用减少了,但这一现象并不真正意味着供应成本会降低。

VMI的运作方式只是移动库存,而不是真正减少库存。

VMI的方法可能提供的真正的成本削减机会是,它将库存转移到一个更容易对使用需求的变化做出快速反应的地方,从而减少了应对不合时宜的反应所需的库存量。

因此,除非VMI能够真正实现对需求变化的快速准确响应,否则它不会大幅降低成本。

VMI真正实现了快速响应需求变化的基本要求。

交货期稳定,交货期短。

提前期是指从供应商知道物料需求到将货物送到客户指定的地点之间的时间段。

VMI的实施对供应商有很高的要求。

除了需要了解客户的材料使用规则,并能够准确确定补货的数量和时间外,还有一个重要条件是供应商自己的物流流程必须相对成熟。

可靠,能保证稳定的交货期,交货期不宜太长(VMI一般不宜超过7天)。

由于交货期如此之长,在供应商的正常管理流程下无法快速响应。

为了保证合同的履行,供应商通常不得不自己准备更多的成品库存,VMI失去了实际价值。

如果一个供应商不实施VMI,往往交货不准时,数量不能保证或者质量不能保证,那么VMI在这里的实施几乎注定是漏洞百出。

因此,在实施VMI时,必须根据供应商现有的分销能力来选择促销对象,不能不顾实际情况强行将某一类别或地区的所有供应商拉入VMI。

相对较高的交付频率。

在选择实施VMI的物料时,发货频率相对较高的物料比发货间隔较长的物料更有价值。

由于高频送货物资(如每日、次日送货)通常是消耗较大的物资,利用信息快速共享的方法减少这些物资的缓冲库存,以应对送货和消费的不确定性,将产生更多的经济价值。

通常两次发货的间隔不应超过一周。

对于那些一个月甚至一个季度才发货一次的材料,VMI不仅不能帮助降低成本,还可能会使供需双方的沟通变得更加复杂,从而增加供应管理的成本。

计算需求的更简单方法。

VMI的一个重要特征是,饲料的数量(或时间)由作为主要决策者的供应商决定。

这种方法的假设是,供应商在掌握用户需求时(例如,当VMI仓库的存储能力允许适当合并发货批次时),可以根据自己的情况做出最经济的发货安排。

这就要求用户物资需求的计算方法不能太复杂,否则不在用户生产现场的供应商很难捕捉到足够全面的数据来准确计算补货量。

快速准确的数据共享渠道。

如上所述,在VMI中,供需双方都需要非常及时地共享库存、发货、在途、在库和请购单等数据。

如果某个环节的数据共享不及时,可能会造成消耗计算错误,或者造成物资短缺、物资停运,或者导致库存偏高。

这就要求供需双方,甚至参与VMI运营的第三方物流服务商(3PL)在这些各方之间拥有简单准确的数据同步和共享渠道。

这种共享数据的渠道通常是一个高效且易于使用的信息系统。

这条通道不够通畅,VMI几乎动不了。

综上所述,VMI能够降低供应成本的关键在于通过供应链上下游信息的快速共享,以较少的安全库存快速响应需求变化。

库存的这种减少应该体现在供需两方面的综合库存的减少,而不仅仅是需求端的库存减少。

只有掌握了基本原则,并根据实际情况做出一定的灵活性,才能真正避免将VMI的推广变成转移库存的账本游戏,真正体现其应有的价值。

关于AUTOSCM-VMI。

AUTOSCM-VMI凝聚了天津奥达供应链在仓储运输供应链服务行业的多年洞察和经验,为客户提供VMI(供应商管理库存)规划和实施解决方案,帮助客户实现与供应商的共赢改善。

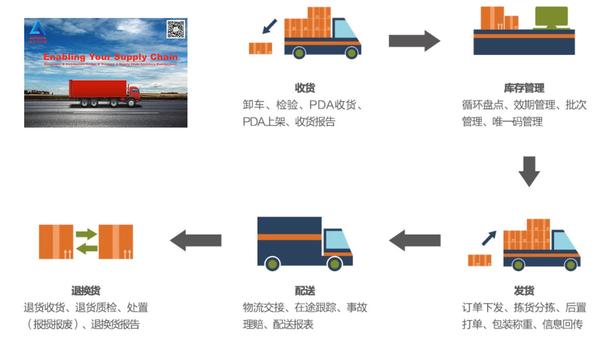

奥达供应链管理(天津)有限公司为客户提供行业领先的制造业供应链物流解决方案,包括原材料及零部件的采购供应物流、仓储服务、JIT&VMI配送物流、区域销售配送中心RDC、回收包装管理、进出口报关检验等综合物流服务,并通过物流数据分析和网络分仓管理,综合管理运输仓储资源,为客户提供智能化仓储物流定制化服务。

同时,凭借丰富的物流和供应链管理经验,为重点客户提供物流系统规划咨询服务,帮助客户提升整体供应链运行效率。

免责声明:

以上库存信息由以下发布者个人发布,务请核实清楚实际情况后当面交易!

免责声明:

以上库存信息由以下发布者个人发布,务请核实清楚实际情况后当面交易!